Luego de hacer pruebas, investigar como revelar las tarjetas Electrónicas (PCB) sin contaminar tanto, encontrar algunos de sus secretos… :D bueno ni tanto, solo que a nivel Casa, estudiante, emprendedor no se tienen los recursos como las empresas grandes para manejar tanto volumen en producción en tan poco tiempo. Entonces la tarea era hacer lo mismo pero con recursos caseros + algunas tecnologías de moda los cuales podrás conseguir para tu casa o bien arrendar o comprar un servicio local.

Fases de Alineamiento del PCB

Alineamiento a Cero Grados o 90°

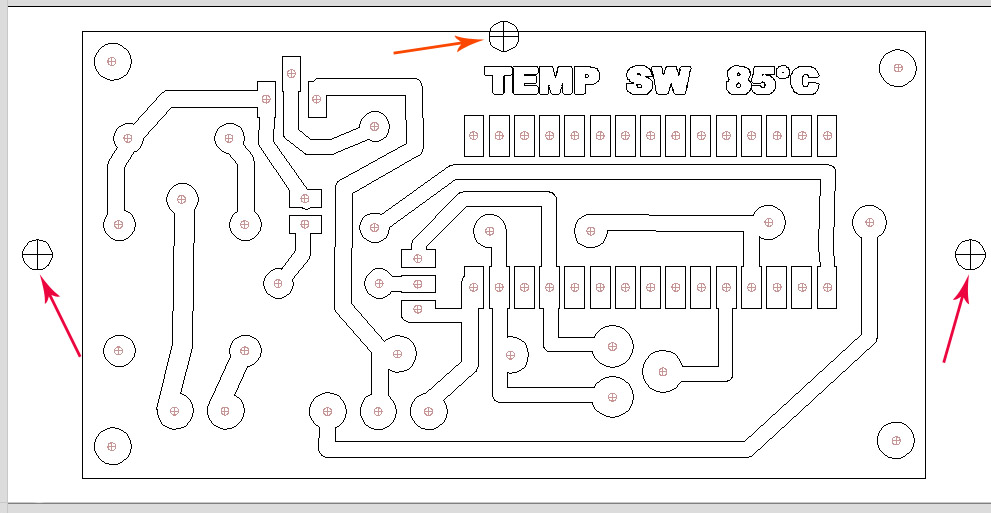

Es muy común que al colocar la PCB para grabado, transferencia, foto mecánica, etc. la tarjeta queda inclinado con un pequeño angulo de menos de un grado ya sea positivo o negativo.

En los procesos industriales de Inserción Automática y SMD los marcos de la PCB tienen unos pequeños PADS llamados Fiduciales; con estos fiduciales la maquina los lee vía cámara (reconocimiento visual) y ajusta la posición e inclinación del dibujo o circuito del PCB.

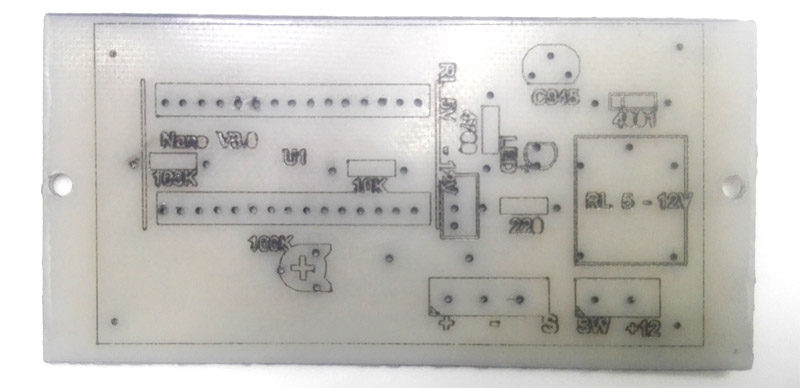

Dentro de nuestros procesos caseros no tenemos ese pequeño ajuste porque todo lo hacemos manual, pero serán necesarios para un optimo ajuste si deseamos hacer tarjetas de dos caras, Grabado de gráficos o leyendas, hacer el perforado mediante la CNC, Etc.

Estos orificios estarán desde que edites el Gcode para mandar a maquinar; no es necesario que lo dibujes dentro del diseño de la PCB.

Es importante que estos orificios existan también en tu maquina Laser y CNC en caso de que tengas ambas maquinas, o esta bien si solo tienes una de ellas y logras hacer los dos procesos.

Estos orificios te permitirán colocar de nuevo la PCB para procesos posteriores como el grabado de la otra cara con leyendas o las pistas en caso de ser doble lado.

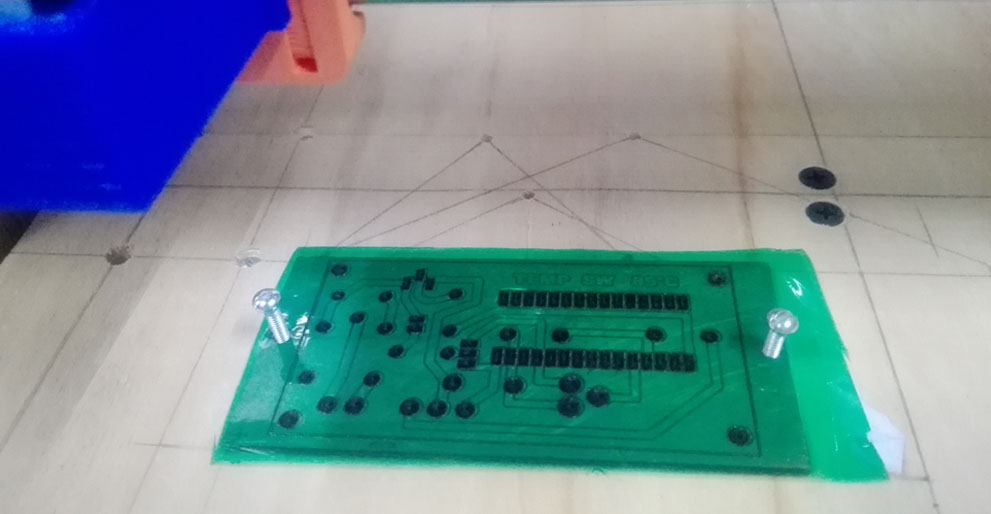

Si bien vemos, la posición inicial del PCB en la maquina láser solo depende del ajuste manual en la mejor manera que podamos hacerla, en lo personal me baso en la linea horizontal muy pegado a la linea vertical, aunque esto me genera un desfase en X y un breve angulo, con los orificios podre cuadrar de nuevo todo.

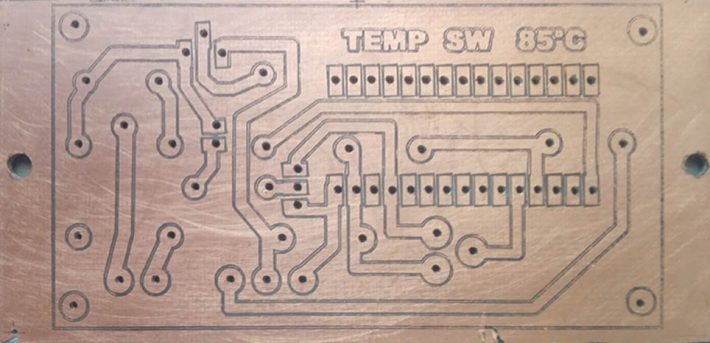

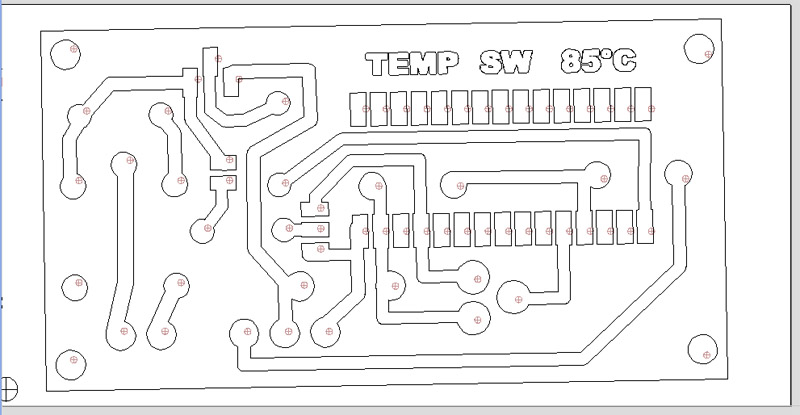

Pasamos a imprimir las pistas y todo el esquema de alineamiento, lineas de corte por si deseas cortar manualmente.

Puedes ver la parte 2 de esta publicación “laser-pcb-metodos-caseros-parte-2” para que comprendas un poco más de lo que estamos haciendo.

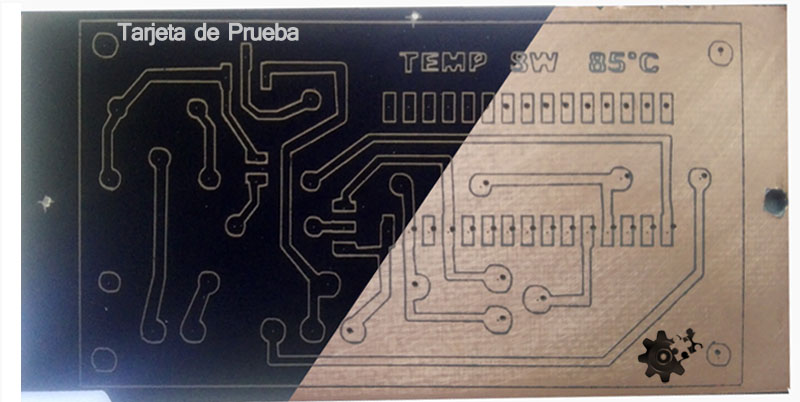

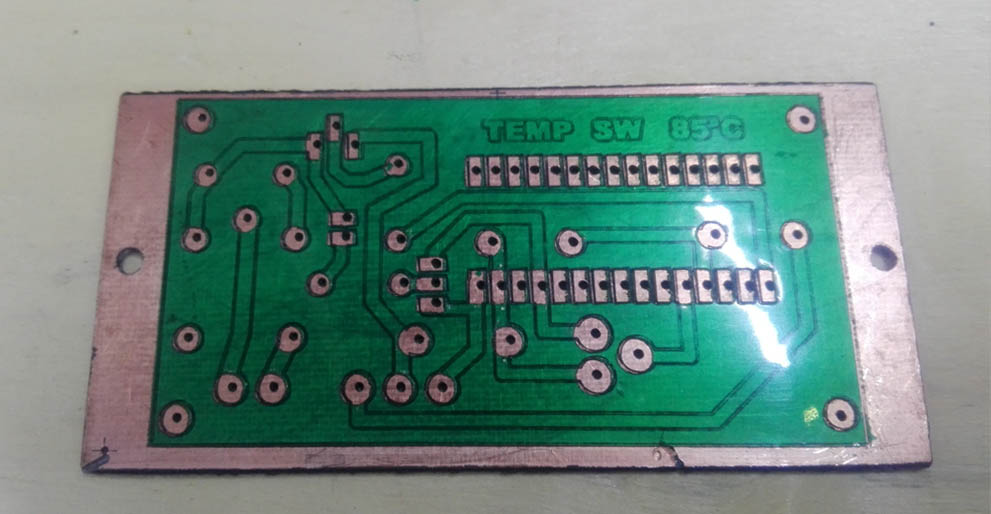

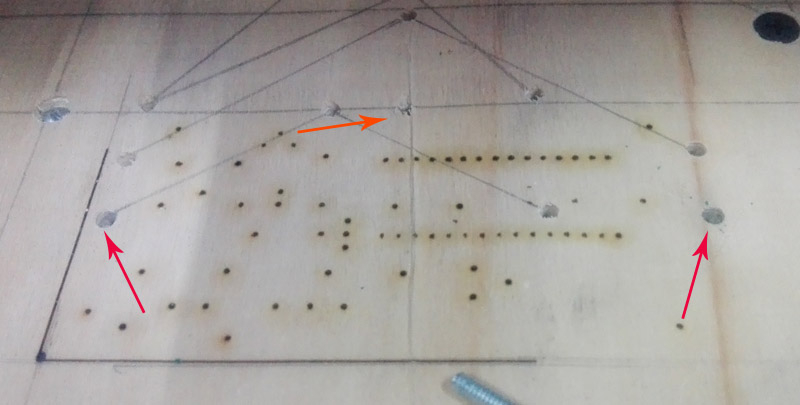

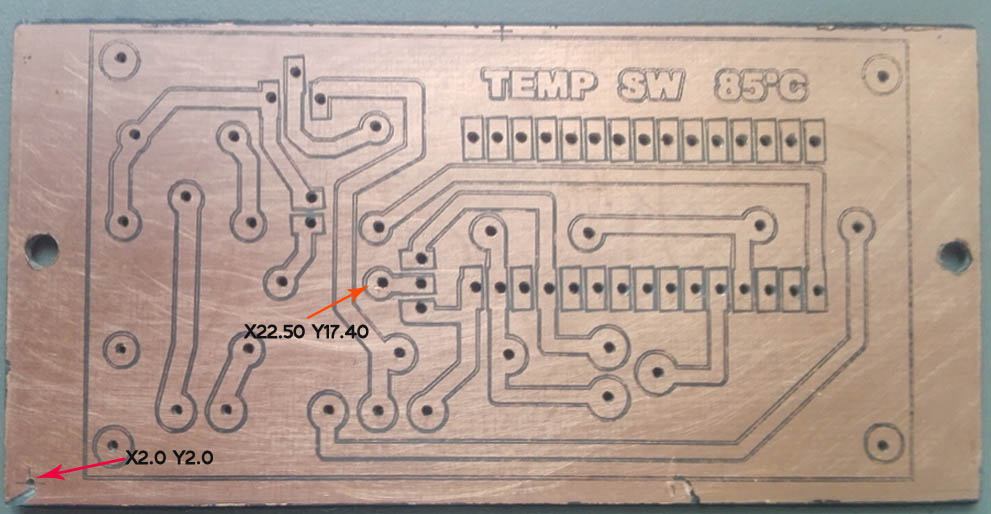

En la imagen vemos del lado izquierdo el revelado por medio de quemado láser y del lado derecho revelado y perforado con ciertas fallas que describiré.

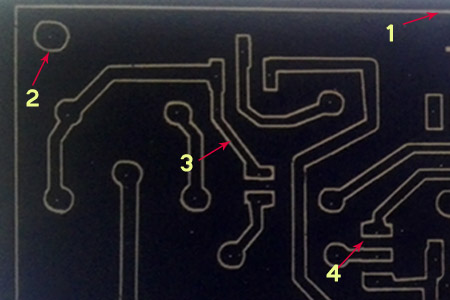

1. Inclinación del PCB, aunque no es un problema debido que los orificios de alineamiento corregirán ese angulo.

2. Círculos no redondos, esto es debido a la falta de tensión en la banda de alguno de los ejes de la maquila láser.

3. Pistas demasiado delgadas e irregulares, esto también es ocasionado por la tensión de las bandas y por un error en el Gcode al definir que los trazos son internos a la linea del dibujo en vez de definir al borde central o borde externo.

4. Desfase del orificio de perforación, esto me indica que hay un desajuste en tensíon de la banda en el eje Y; corrgiendo esa parte las fallas 2 y 3 se corregirán.

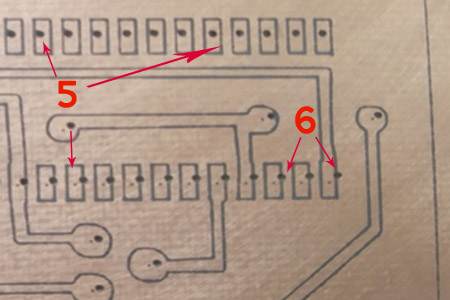

5. Orificios desfasados a la derecha y a la izquierda, esto es debido a un desajuste en la CNC en el eje X, la falla se llama backslash pero en mi caso la rosca y el eje X estaban flojos, por lo que había mas bailoteo.

6. La posición de los orificios fuera de lugar en el Eje X. Aunque el problema del eje suelto provoca un desplazamiento, la corrección de posición XY la define un offset.

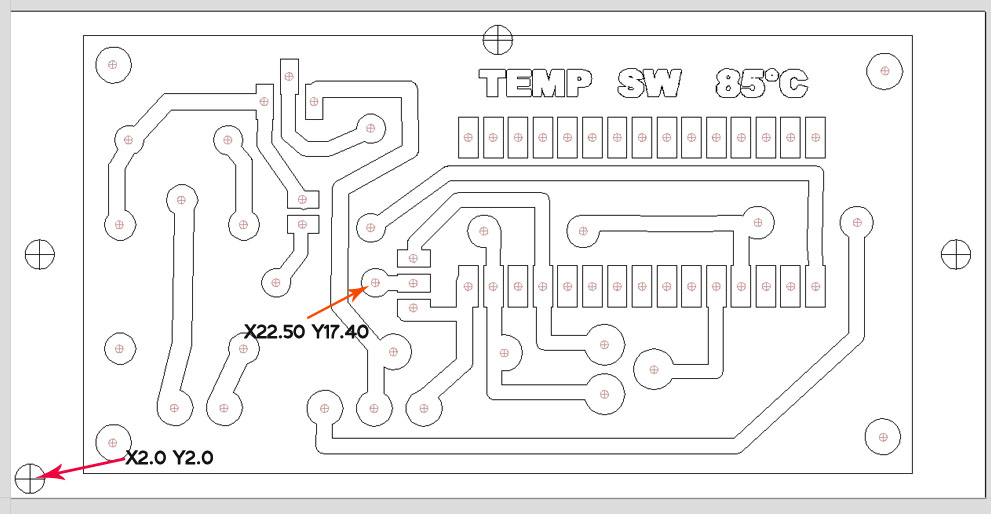

Alineamiento en X y Y, Offset

Esta parte es sumamente importante, ya que con ella definimos la precisión en la que los orificios serán colocados si usamos dos maquinas diferentes o en caso de que por error movamos la maquina donde se originó el primer proceso.

Para este ajuste necesitamos las coordenadas de uno de los centros de un pad o un orificio; o bien una marca en una coordenada deseada. podemos decir que esta coordenada puede ser X2 Y2, o como ejemplo un orificio en X22.50 Y17.40.

- Colocar la pieza y el taladro en X0, Y0

- Ahora nos movemos con el comando G0X2Y2 ó G0X22.50 Y17.40

- la punta de la broca debe quedar justo en la cruz de la marca del offset o en el centro del pad de su preferencia.

- En caso de que haya un desfase ajuste con el mismo control de la CNC hasta que logre el centro del pad, este ajuste debe ser mínimo quizás sus coordenadas de trabajo ahora sean X2.4Y2.8 o X22.00 Y17.30; aquí es donde vemos que podemos tener un desajuste de 0.4mm o de 0.2mm lo que nos puede hacer quedar mal un trabajo.

- Con el comando G92 cambiaremos y definiremos nuestras coordenadas en la posición que deben ser, es decir que con G92X2.0Y2.0 cambiaremos ese X2.4Y2.8 a X2.0Y2.0 o si fue un pad de referencia cambiaremos ese X22.00 Y17.30 a X22.50 Y17.40

Con esto aseguramos que las coordenadas de la maquina concuerden con las coordenadas de la pieza.

Ahora si, mandamos todos los demás procesos utilizando los orificios de alineamiento.

Podrás hacer esto mismo utilizando FlatCam y como gestor del Gcode utilizo Pronterface, el Gcode Sender con Arduino Uno no me funciona correctamente, en ocasiones de desconecta, se satura, se bloquea, etc. Usando Arduino Mega y Ramps 1.4 el mismo sistema de las impresoras 3D no me da problema alguno.

Materiales

- baquelita o tarjeta fenolica.- las consigues en las casas de electrónica, Steren, Mercado Libre.

- Pintura en spray negra mate.- Para cubrir el PCB y lograr el recubrimiento y soportar el proceso de revelado.

Ácido Ferrico… no, ese no. Es mejor Ácido Clorhídrico 50% y 50% Agua Oxigenada, Esto lo consigues en la tienda de la esquina.- Solder mask, puede ser en pasta pero he utilizado el Dynamask porque había perforado antes del proceso de revelado, con el Film Dynamask no hay problema de que se tapen los orificios; la pasta podría rellenar los orificios y bloquearlos.

- Esmalte para Uñas con curado UV. para la nomenclatura o leyendas del PCB

Equipo

- Una maquina para grabado con Láser.- esta puede ser una Ortur, una CNC 3018, Open builds, o una CNC casera como la mía + una Láser también Casera con Ramps o Linux CNC con TB6612 (mod 2013).

- Un taladro opcional para el perforado de los orificios guía

- Broca de 3mm

- broca de 0.8mm para el perforado

Solder Mask y Leyendas

Con un par de gotas de Esmalte para uñas puedes distribuirla por las ranuras del dibujo. Recuerda que el grabado láser hace un pequeño surco por donde hace el trazo, el resto lo podrás remover con el skuilly o alguna laina. si pasas un trapo por encima corres el riesgo de remover en exceso la tinta UV.

pasa por la maquina de curado o usa el SOL unos cuantos segundos, cura completamente en 2 minutos al sol.

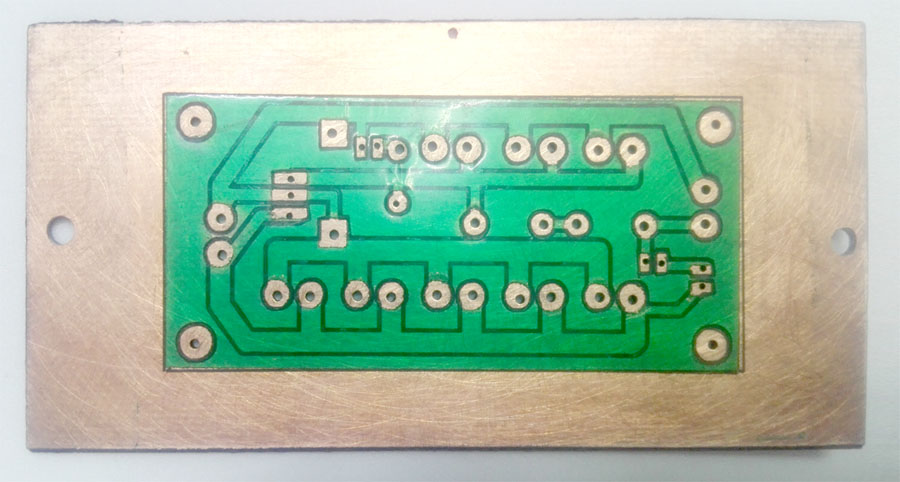

Cuando logres dominar tus procesos y/o los consultes en tus cartas de proceso podrás mejorar los alineamientos de cada cara y subproceso. Esta PCB la imrpimí a inicios de Febrero del 2023, por problemas de que no tenia un químico para revelar en Dynamask, no terminé la tarjeta.

Pero ahora en Septiembre 2023, solo puse la pieza en la láser con los pines y orificios de alineamiento, tal como lo describí arriba en alineaminiento XY + Offset, y …. Ualaaa!

Al hacer el quemado con el Dynamask colocado el mismo día, no tuve problemas de soldadura el los pads; así que pude liberar este otro subproceso en vez de utilizar el revelado del Dynamask con Químicos.

Software

- PCB Wizard.- El 100% de mis diseños está en este formato

- Ink Scape.– Para vectorizar los SVG, los PLT o BMPs; usar la versión 0.92; las versiones superiores no vectorizan, ese proceso fué eliminado.

- CUT2D.- para convertir los vectores en Gcode

- Sprint Layout.- Para sacar el PLT o BMP compatible con base del archivo Gerber del PCB wizard, el PCB wizard en ocasiones falla para esa compatibilidad al generar el BMP y en los vectores solo saca una linea, pero ideal para usar el sharpie en la CNC.

Los programas de conversión son para hacerlos en casa y no depender de algún conversor en linea, en ocasiones es frustrante no encontrar el programa adecuado.